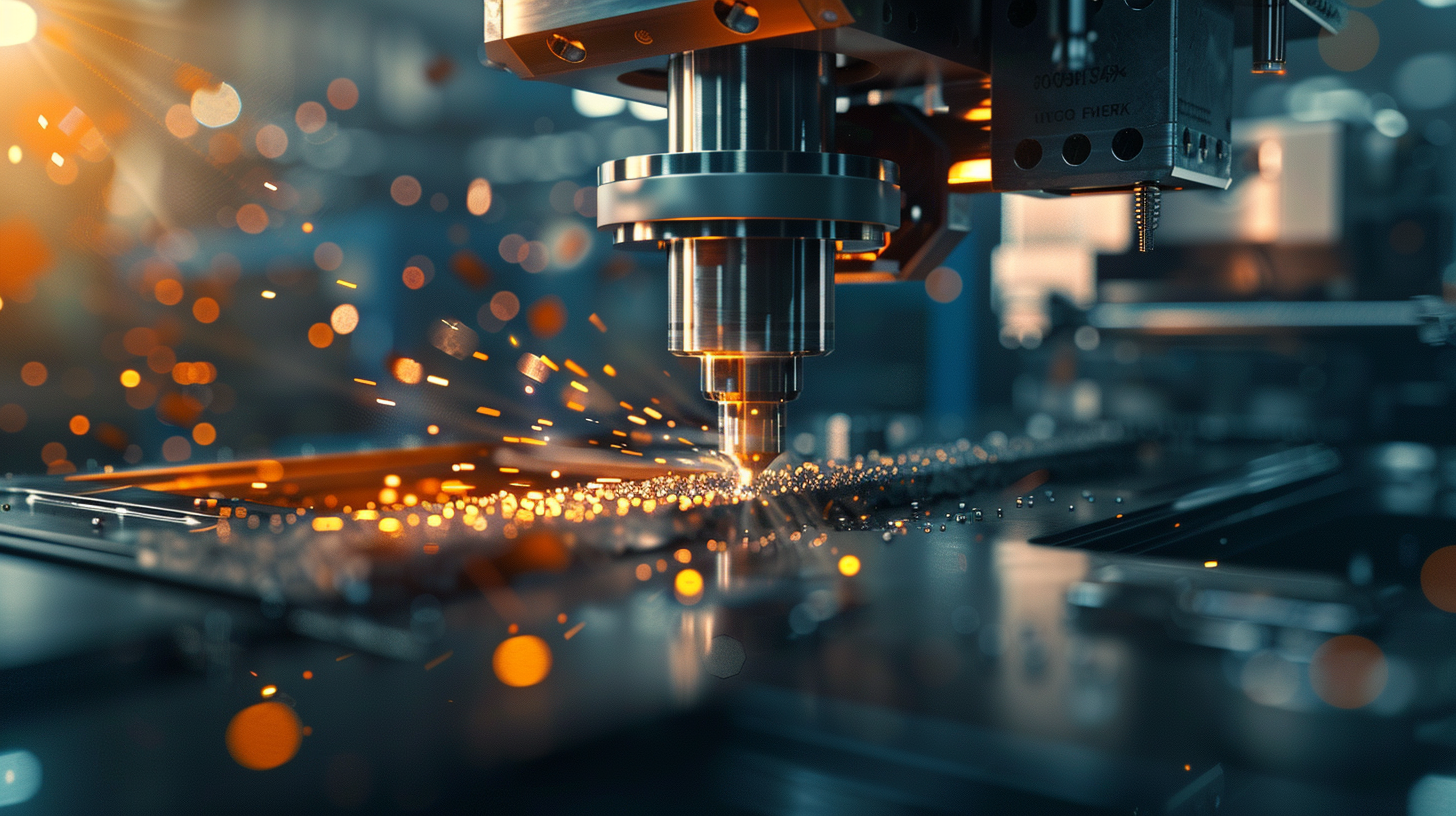

機(jī)械制造行業(yè)生產(chǎn)工藝都是非常復(fù)雜的,所以他在工藝和生產(chǎn)制造方面會(huì)非常的困難。單純靠之前的傳統(tǒng)管理方式,難以滿足現(xiàn)代企業(yè)快速發(fā)展的需求。那么可借助機(jī)械加工行業(yè)能耗管控系統(tǒng),可提高企業(yè)管理水平,實(shí)現(xiàn)節(jié)能增效,增加企業(yè)核心競(jìng)爭(zhēng)力。

機(jī)械加工行業(yè)能耗管控痛點(diǎn)

1.數(shù)據(jù)采集與監(jiān)控

人工抄錄電表、水表等數(shù)據(jù)費(fèi)時(shí)費(fèi)力,不及時(shí)且不準(zhǔn)確,無(wú)法實(shí)現(xiàn)實(shí)時(shí)監(jiān)控。

缺乏分設(shè)備、分工序的精細(xì)化計(jì)量,能耗數(shù)據(jù)混雜,難以追溯高耗能環(huán)節(jié)。

2.設(shè)備管理

設(shè)備故障發(fā)現(xiàn)不及時(shí),維修服務(wù)無(wú)跟蹤反饋,效率低下。

高耗能設(shè)備占比高,老舊設(shè)備能效等級(jí)低,空載/待機(jī)能耗占比達(dá)15-20%,但難以量化。

3.能效分析與考核

產(chǎn)品單耗和能耗成本僅統(tǒng)計(jì)到車間級(jí),無(wú)法細(xì)化到工序或工藝,難以識(shí)別節(jié)能機(jī)會(huì)。

缺乏大數(shù)據(jù)參考,無(wú)法設(shè)定能耗基準(zhǔn)或進(jìn)行能效對(duì)標(biāo)考核。

節(jié)能措施實(shí)施后,效果對(duì)比分析不及時(shí),無(wú)法量化節(jié)能收益。

4.異常損耗與浪費(fèi)

無(wú)法統(tǒng)計(jì)能源損耗(如偷電、漏水),異常能耗難以及時(shí)發(fā)現(xiàn)。

設(shè)備空轉(zhuǎn)、待機(jī)能耗被忽視,年浪費(fèi)電量可達(dá)總能耗的8%-15%。

5.生產(chǎn)調(diào)度與能源協(xié)同

生產(chǎn)調(diào)度缺乏能效導(dǎo)向,高峰時(shí)段用電集中,導(dǎo)致能源成本額外增加。

訂單排產(chǎn)未結(jié)合設(shè)備能耗特性(如峰谷電價(jià)),造成電費(fèi)浪費(fèi)。

6.管理機(jī)制與技術(shù)

能源管理職責(zé)分散,考核指標(biāo)未落實(shí)到班組/崗位,員工節(jié)能積極性不足。

能源監(jiān)測(cè)“盲人摸象”,僅統(tǒng)計(jì)總能耗,缺乏實(shí)時(shí)數(shù)據(jù)支撐。

7.設(shè)備與系統(tǒng)風(fēng)險(xiǎn)

電氣設(shè)備失爆隱患(如線路老化、接地失效)增加安全風(fēng)險(xiǎn)和能耗。

對(duì)政策(如碳排放、階梯電價(jià))解讀不足,響應(yīng)滯后,面臨合規(guī)處罰風(fēng)險(xiǎn)

通過(guò)搭建一個(gè)智能化的信息管理平臺(tái)-機(jī)械加工行業(yè)能耗監(jiān)控系統(tǒng),可以有效監(jiān)測(cè)和管理機(jī)械加工過(guò)程中能源消耗的數(shù)字化系統(tǒng),通過(guò)實(shí)時(shí)采集電力、燃?xì)狻⑺饶茉磾?shù)據(jù),實(shí)現(xiàn)精細(xì)化能耗監(jiān)控與優(yōu)化控制,真正幫助企業(yè)實(shí)現(xiàn)智能制造的戰(zhàn)略目標(biāo)。